Introducción a la multiextrusión

Tecnologías de multiextrusión

1. Los cabezales de impresión n-1

a. Multiplexor integrado en el refrigerador

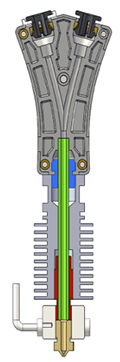

Los cabezales de impresión n-1 son cabezales con varias entradas (n entradas) para 1 salida. Estos cabezales de impresión multimaterial tienen varias guías de filamento a nivel del refrigerador, que se cruzan internamente en una bifurcación del refrigerador.

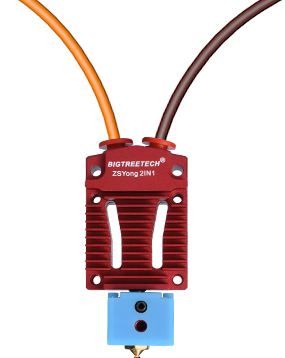

Ejemplo de cabezal 2-1 de Bigtreetech

Este tipo de cabezal de impresión requiere conocer la longitud de retracción que hay que realizar al cambiar de material para que el primer filamento deje paso al segundo filamento. Esta longitud suele corresponder a la altura del cabezal de impresión, desde la boquilla hasta los conectores del tubo de PTFE.

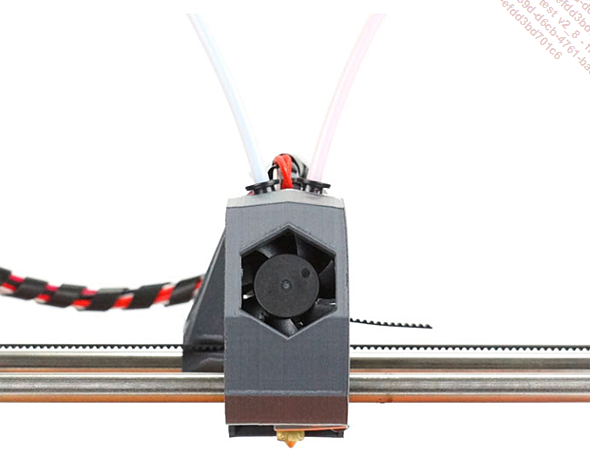

El cabezal 2-1 diseñado por E3D para Dagoma

La ventaja de este tipo de multiplexor es que minimiza la distancia de retracción del filamento al cambiar de material durante la impresión (esto se ajusta en el extruder start/end G-code). El multiplexado tiene lugar en la zona fría del refrigerador, por lo que no hay riesgo de mezcla. Sin embargo, es preciso tener cuidado con que en ningún momento se extruya el segundo filamento mientras la impresora está imprimiendo con el primero.

El principal inconveniente de este tipo de tecnología son los restos de filamento que se desprenden de la boquilla durante la retracción. Si la retracción no es lo suficientemente rápida, parte del filamento restante se queda pegado a la boquilla y en la parte caliente del cabezal de impresión. Cuando se extruye el segundo filamento, este se lleva consigo este material sobrante, por lo que existe riesgo de atasco. Si la velocidad y la distancia de retracción no se controlan en los scripts de extruder start/end G-code, el riesgo de fallo puede ser alto.

b. Montaje de un multiplexor en un solo cabezal

También es posible montar un multiplexor PTFE en un solo cabezal de impresión. Los complementos del multiplexor PTFE 2-1 pueden descargarse de Thingiverse o se pueden comprar a la empresa Trianglelab en el mercado chino.

Montaje de una modificación de cabezal para una extrusión de dos entradas a una boquilla

El mismo tipo...

Ajustes relativos a la multiextrusión

1. Temperaturas de espera y de calentamiento

En una impresión 3D con monofilamento, el ajuste de la temperatura de espera no tiene importancia. Sin embargo, en el caso de una impresión multiextrusión con varios bloques calefactores, la temperatura de espera permite enfriar ligeramente los bloques de extrusión no utilizados para evitar que se enfríen por completo. Esto permite ahorrar tiempo de impresión al evitar que las boquillas se enfríen para luego recalentarse completamente en espera.

2. Torre auxiliar

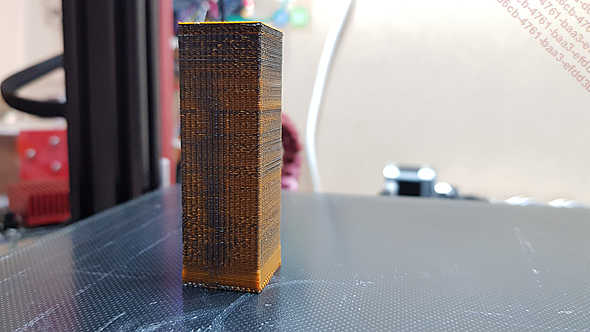

La torre auxiliar, también conocida como torre de purga, de limpieza o prime tower, se utiliza para purgar el filamento restante en la boquilla en el caso de una impresión 3D con una sola boquilla y un sistema de multiplexación aguas arriba. Esta torre permite cebar el nuevo filamento sin que el cambio de filamento afecte al resultado de la impresión.

Una torre auxiliar de 20 x 20 mm

En el slicer, es posible cambiar el tamaño de la torre auxiliar, así como su posición en la bandeja. La desventaja de este tipo de torre es su consumo de filamento.

Con algunos programas de corte (Prusa Slicer, Simplify3D), es posible imprimir una pieza en lugar de la torre auxiliar o utilizar el relleno de la pieza como purga. En este último caso, la densidad de relleno varía en función de la cantidad de filamento...

Preparación de una pieza para doble extrusión

Para imprimir en doble extrusión, se puede optar por imprimir ciertos tipos de línea con un filamento y otros tipos de línea con un segundo filamento. También es posible imprimir un modelo con un filamento y un segundo modelo con el segundo filamento. Este es el principio en el que se basan los modelos de dos colores. Por supuesto, necesitará un perfil de impresora que tenga dos sistemas de extrusión.

1. Modelos bicolor

Los modelos bicolor se diseñan en dos partes, en dos archivos 3D distintos. El primer archivo contendrá los volúmenes que se imprimirán con el primer filamento, y el segundo, los que se imprimirán con el segundo filamento. A veces, algunos modelos se dividen en más de dos partes. En este caso, depende de usted elegir la disposición de los materiales impresos.

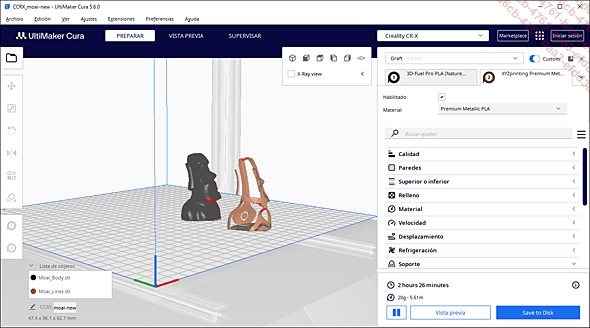

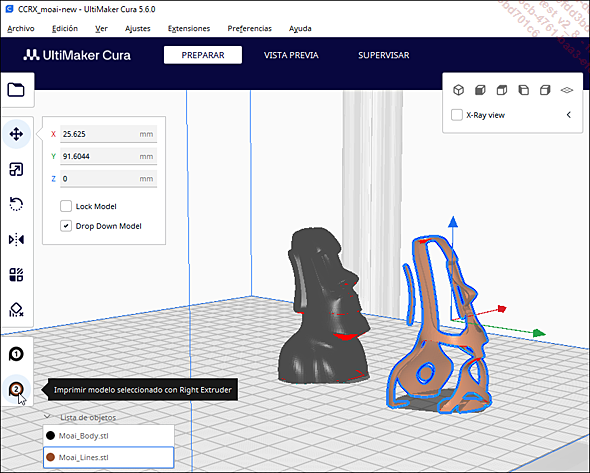

Aquí, el modelo se divide en dos partes: Moai_Body.STL y Moai_Lines.STL

En Cura, es fácil seleccionar el sistema de extrusión para utilizar en su modelo 3D:

Seleccione el modelo.

Seleccione el sistema de extrusión que se utilizará para imprimir este modelo usando el selector de sistema de extrusión situado a la izquierda de la pantalla.

Aquí se selecciona el sistema de extrusión que se desea utilizar

A veces hay que realinear el modelo para ajustarlo a los volúmenes. De este...

Preparación de una pieza con un soporte soluble

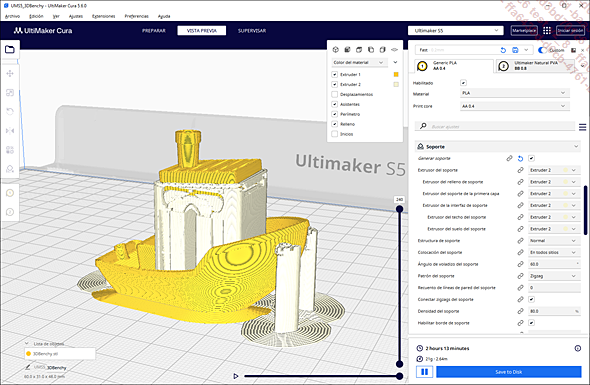

Cuando prepare una pieza con soportes solubles (PVA o HIPS), puede forzar la impresión de los soportes con el segundo sistema de extrusión, donde se cargará el filamento soluble.

Todos los soportes se imprimen con filamento soluble

Esta opción es muy adecuada para piezas pequeñas que no consuman mucho filamento. En modelos muy detallados que requieran un gran número de soportes, los filamentos solubles pueden resultar muy eficaces con la generación de soportes en árbol (consulte Gestión de soportes de impresión, sección Soporte en árbol).

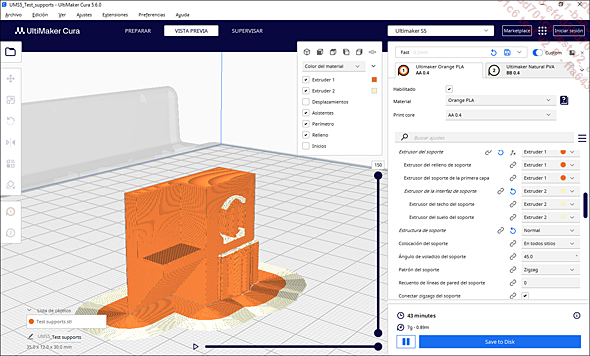

Sin embargo, en piezas más grandes que requieran mucho material para los soportes, el coste atribuible al material soluble de impresión puede incrementarse muy rápidamente. Esto se debe a que los filamentos solubles son mucho más caros que los filamentos rígidos. Para ahorrar material en este tipo de filamento, es aconsejable utilizar el material que se va a desechar solo en las interfaces de los soportes. De este modo, todos los soportes se imprimirán en plástico rígido y solo las interfaces entre los soportes y la pieza se imprimirán con filamento soluble.

Preparación de una impresión con interfaces de soportes solubles

Todo lo que tiene que hacer es forzar el extrusor de la interfaz del soporte en el segundo...

Ediciones ENI Editorial | líder en informática

Ediciones ENI Editorial | líder en informática